Concevoir une machine spéciale signifie créer un équipement parfaitement adapté aux exigences uniques d’une industrie. Ces solutions sur mesure optimisent les processus complexes, allient flexibilité et automatisation, et intègrent les technologies avancées pour maximiser performance et rentabilité. Elles répondent précisément aux défis spécifiques, transformant les lignes de production en véritables leviers d’innovation industrielle.

Ce qu’implique la conception de machines spéciales et pourquoi recourir à une solution sur mesure industrielle

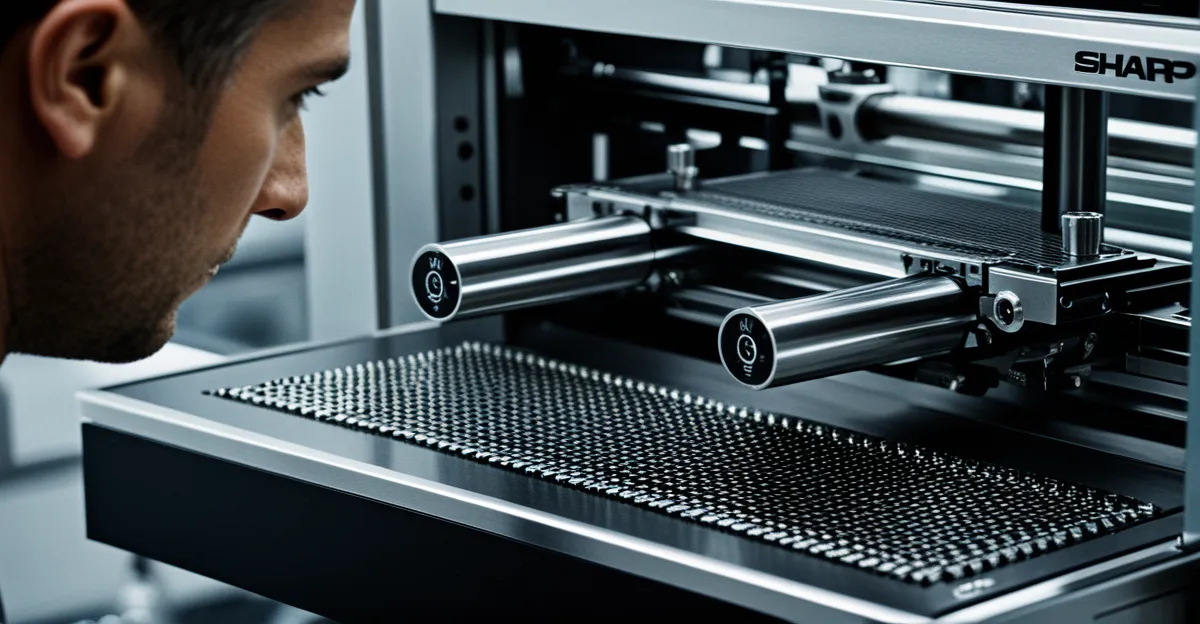

Dans le secteur industriel, la conception et fabrication de machines spéciales permet de répondre à des exigences précises là où les équipements standards montrent leurs limites. Grâce à la conception machine spéciale de CST Études, chaque projet bénéficie d’une approche personnalisée, alliant ingénierie mécanique, automatisation avancée et intégration robotique sur mesure.

A lire en complément : Chauffeur livreur chez amazon : connaissez-vous le salaire de base ?

Les machines spéciales industrielles sont créées pour des applications concrètes : production automatisée en automobile, stations d’assemblage dans la santé, lignes adaptatives pour l’agroalimentaire ou encore solutions de packaging sur-mesure. Chaque industrie utilisatrice de machines spéciales recherche une réponse adaptée à ses contraintes, en termes d’ergonomie, de cadence, ou de qualité de fabrication.

Opter pour une machine sur mesure plutôt qu’un dispositif standard s’impose dès lors que la flexibilité, la rapidité de modification des process ou la gestion de produits atypiques sont prioritaires. Les avantages sont multiples :

Cela peut vous intéresser : Logiciel paie btp : la solution pour une gestion salariale efficace

- Maximisation de la productivité

- Renforcement de la sécurité des opérateurs

- Optimisation des coûts

- Accélération de la compétitivité

Ce choix favorise aussi l’évolution continue vers l’industrie connectée et la personnalisation des outils de production.

Étapes et méthodologie : de l’analyse du besoin à la livraison clé-en-main

Définition des besoins, rédaction du cahier des charges spécifique

La précision dans la phase initiale repose sur l’identification claire de toutes les contraintes techniques et fonctionnelles, en s’appuyant sur une analyse approfondie des attentes métier. Le bureau d’étude machines spéciales réunit ses ingénieurs pour examiner le produit, l’environnement de production et les objectifs de l’entreprise. À ce stade, la rédaction du cahier des charges formalise chaque exigence : choix des matériaux, cadence, architecture fonctionnelle, normes de sécurité, mais aussi attentes en ergonomie et maintenance future.

Étude de faisabilité, dimensionnement et conception préliminaire

Pour chaque projet, une étude de faisabilité évalue la viabilité technique et financière. Cette étape utilise des outils de simulation, de modélisation 3D et de calculs dimensionnels pour garantir solidité et cohérence des solutions proposées. L’équipe procède à l’analyse fonctionnelle : quelle sont les opérations à automatiser, quelles contraintes d’espace ou d’environnement ? Les premières esquisses sont testées virtuellement pour ajuster le concept, valider les choix mécaniques et électriques, tout en anticipant l’industrialisation.

Gestion de projet, suivi technique et validation clients

La gestion de projet conception industrielle se structure autour d’un suivi rigoureux, jalonné de réunions d’avancement avec le client. Le bureau d’études techniques industrielles coordonne la fabrication, l’assemblage et la programmation, avec une validation régulière des étapes : maquettage, essais, intégration sur site. La réception finale implique des tests de performance, l’ajustement de la machine spéciale aux flux réels, ainsi que l’accompagnement du client pour prise en main et optimisation.

Technologies et expertises mobilisées pour la conception de machines sur mesure

Automatisation, robotique, cobotique et vision industrielle

La conception de machines automatisées mobilise des technologies avancées pour répondre aux exigences de performance et de personnalisation industrielle. L’intégration robotique permet de confier les tâches répétitives ou précises à des robots ou cobots, sécurisant l’environnement de travail tout en augmentant la vitesse d’exécution. Les systèmes de vision artificielle interviennent dans les contrôles qualité et les opérations d’assemblage complexes, réduisant les risques d’erreurs et améliorant la traçabilité des produits.

Outils logiciels : CAO, simulation cinématique, modélisation 3D, prototypage virtuel

Le recours à des logiciels de CAO (Conception Assistée par Ordinateur) facilite la création, l’optimisation et la validation des concepts dès les premières phases. La modélisation 3D et la simulation cinématique garantissent une anticipation fine du fonctionnement global, limitant les ajustements coûteux en phase de fabrication. Les prototypes virtuels permettent une visualisation précise, un gain de temps lors de la validation et un ajustement ergonomique facilité.

Intégration de technologies avancées : intelligence artificielle, IoT, fabrication additive

Les solutions de fabrication additive, l’intelligence artificielle et l’IoT offrent aux fabricants la possibilité d’optimiser chaque étape : contrôle en temps réel, maintenance prédictive, production flexible et pièces customisées, adaptées à chaque cahier des charges industriel.

Cycle de développement : prototypage, validation, assemblage et mise en service

Création de prototypes fonctionnels et tests de performance

La conception de machines spéciales débute par le prototypage. Ce processus consiste à transformer des concepts techniques en prototypes industriels réels pour tester rapidement l’intégration des fonctions demandées. Les équipes d’ingénierie modélisent en 3D, sélectionnent les matériaux, et réalisent l’assemblage des premiers modules. Les prototypes sont soumis à des essais approfondis : mesure des performances, test des automatismes, validation des options de personnalisation, et identification des points à optimiser.

Assemblage final, calibration & contrôle qualité : conformité CE, normes européennes, sécurité

Après validation, l’assemblage de machines spéciales s’effectue en atelier. Chaque sous-ensemble est monté, puis calibré pour garantir la précision des mouvements et la fiabilité des capteurs intégrés. Un contrôle qualité systématique vérifie la conformité aux normes européennes (CE), la sécurité pour l’opérateur, et la robustesse mécanique. Les dispositifs de sécurité, la traçabilité et l’ergonomie sont vérifiés.

Installation sur site, essais industriels, formation des opérateurs

Enfin, la machine terminée est installée sur le site du client. Des essais industriels valident l’intégration dans la ligne de production. Les opérateurs reçoivent une formation ciblée pour garantir une utilisation optimale, assurer la qualité, et prévenir les arrêts machine, favorisant l’autonomie et la sécurité.

Maintenance, amélioration continue et accompagnement après-mise en service

Organisation de la maintenance (préventive/corrective)

La maintenance préventive des machines sur mesure consiste à planifier des interventions régulières pour éviter les pannes et garantir une performance optimale. On identifie les composants critiques, on effectue des vérifications systématiques, et on remplace les pièces avant l’apparition de défauts. La maintenance corrective intervient, elle, lors d’un dysfonctionnement inattendu : elle nécessite une réaction rapide pour réduire les temps d’arrêt de production. Une documentation claire et une traçabilité des interventions permettent d’assurer la pérennité de l’équipement, en particulier lorsqu’il s’agit de machines spéciales dotées de technologies avancées ou de configurations complexes.

Services d’assistance technique, formations, mises à jour technologiques

L’accompagnement industriel ne s’arrête pas à la livraison. Les fabricants assurent un suivi technique continu : assistance sur site ou à distance, formations personnalisées pour les opérateurs, et mise à disposition de notices détaillées. La réalisation de formations adaptées favorise la prise en main rapide et sécurisée des équipements ou des innovations introduites. De plus, les mises à jour logicielles ou l’ajout de nouveaux modules connectés permettent d’intégrer aisément les avancées technologiques, garantissant ainsi la compatibilité avec l’évolution des lignes de production.

Optimisation, rétrofit et modernisation de machines existantes

L’amélioration continue se traduit par l’optimisation des performances, le rétrofit de systèmes obsolètes ou l’intégration de nouvelles fonctions. Grâce à des audits techniques approfondis et à une écoute attentive des besoins du client, il est possible de réadapter des machines existantes : ajout de cobots, implantation de capteurs industriels, ou modernisation des interfaces homme-machine, pour améliorer la productivité et la sécurité tout en maîtrisant les coûts d’investissement.

Secteurs d’application et retours d’expérience clients

Exemples de projets réalisés

L’approche SQuAD consiste à identifier d’emblée l’essentiel : la conception de machines spéciales transforme la performance industrielle là où les équipements standards échouent à répondre aux besoins techniques ou de process. Ces réalisations englobent, par exemple, la fabrication sur mesure pour l’industrie agroalimentaire, comme des lignes d’assemblage automatisées afin d’accroître la cadence tout en respectant les normes d’hygiène les plus strictes. Dans le secteur pharmaceutique, des dispositifs performants sont conçus pour manipuler, doser ou contrôler des produits sensibles. Dans l’industrie lourde ou électronique, des postes d’assemblage robotisés garantissent sécurité et précision.

Personnalisation des solutions techniques

Chaque client bénéficie d’un approfondissement de ses besoins : un bureau d’étude machines spéciales recueille contraintes de production, spécificités d’ergonomie, et conditions d’intégration. Ce dialogue permet d’aboutir à des solutions adaptées, que ce soit pour des petites séries, la gestion de flux complexes ou encore l’intégration de contrôles qualité automatisés.

Accompagnement et collaboration sur-mesure

Les entreprises de conception industrielle en France et artisans concepteurs s’engagent à accompagner le client depuis l’idée jusqu’à la mise en service, assurant un suivi technique et des ajustements au fil de la vie du projet. Cette dynamique collaborative permet d’obtenir une solution adaptée, évolutive et fiable.

Choisir le bon partenaire : critères pour sélectionner un bureau d’études ou fabricant de machines spéciales

Importance de l’expérience, de la maîtrise technologique et de la gestion de projet

Précision SQuAD : L’expérience du fabricant de machines spéciales industrielles garantit la compréhension des défis industriels et la capacité à innover selon vos objectifs. Une solide maîtrise technologique et des compétences pointues en bureau d’études mécaniques spécialisées favorisent le déploiement de solutions robustes, l’intégration de technologies avancées (IA, cobotique, IoT), et la gestion d’un projet complexe.

L’expertise en gestion de projet ne se limite pas au suivi ; elle englobe l’analyse fonctionnelle, la coordination des parties prenantes, et le respect strict du cahier des charges. Cela rassure sur la livraison dans les temps, la conformité technique, et la continuité de service.

Certifications, qualité, innovation et accompagnement long terme

Un partenaire disposant de certifications reconnues (ISO 9001, CE, EN) valorise la sécurité, la qualité et la fiabilité. Sa capacité à innover se perçoit à travers son adaptation à l’industrie 4.0 ou aux demandes spécifiques de secteurs sensibles. L’accompagnement doit se poursuivre après la mise en service : maintenance préventive, mises à jour et formation.

Points de vigilance : écoute, ressources d’intégration, présence, contact

Choisissez un intégrateur solutions machines spéciales qui démontre une vraie écoute et comprend précisément vos processus. Vérifiez ses ressources internes pour réaliser des études complètes, son ancrage régional/national, et privilégiez les contacts directs avec une entreprise ayant déjà fait ses preuves, telle que https://cst-etudes.fr/conception-machines-speciales/.